Der Feldhäcksler gilt bei vielen Kunden als Prestigeprodukt – kraftvoll, technisch anspruchsvoll und bis ins Detail konfiguriert. Das Werk in Zweibrücken ist die einzige John Deere Fabrik weltweit, welche diese Maschinen baut. Hier beginnt der Fertigungsprozess mit hochpräzisen Schweißarbeiten – und endet mit einem rollenden Giganten.

Das Häckselaggregat wird vormontiert

Das Herzstück des Feldhäckslers ist die Messertrommel – sie befindet sich im sogenannten Häckselaggregat. Sie wiegt rund 550 Kilo, enthält bis zu 64 Messer und rotiert mit bis zu 1350 Umdrehungen pro Minute. In einer Vormontagehalle wird dieses massive Bauteil präzise geschweißt und ausbalanciert. Seine Herstellung ist eine hauseigene Kernkompetenz – denn schon kleinste Fehler würden sich auf die Häckselleistung und -qualität auswirken.

Der Kühler wird montiert

Ein eigener Montagebereich bereitet das über 2 Meter große Kühlpaket vor. Diese gewaltige Baugruppe ist notwendig, um die enorme Hitzeentwicklung während des Erntebetriebs zuverlässig abzuführen und den Motor mit sauberer und kühler Frischluft zu versorgen. Die Kühler werden auftragsbezogen vormontiert und anschließend millimetergenau auf die Maschine aufgesetzt. Ihre Position und Ausrichtung sind entscheidend für einen störungsfreien Luftstrom.

Der Motor kommt ins Spiel

Im großen Feldhäcksler steckt der leistungsstärkste Motor, den John Deere aktuell verbaut – geliefert von Liebherr. Dieser treibt nicht nur das Fahrzeug an, sondern sorgt für die nötige Kraft, um riesige Mengen Erntegut im Häckselaggregat zu zerkleinern. Der Einbau erfolgt mit höchster Präzision – denn Leistung ohne Kontrolle ist im Feld keine Option.

Die Kabine wird aufgesetzt

Die Kabine wird vormontiert aus dem Werk in Bruchsal angeliefert. In Zweibrücken erfolgt dann die Montage auf eine speziell angefertigte Schweißbaugruppe. Diese Verbindung erfordert Fingerspitzengefühl und technische Unterstützung durch Hebevorrichtungen. Die Kabine wird im Anschluss komplett verdrahtet, angeschlossen und mit dem Bordnetz verbunden – der Feldhäcksler nimmt Form an.

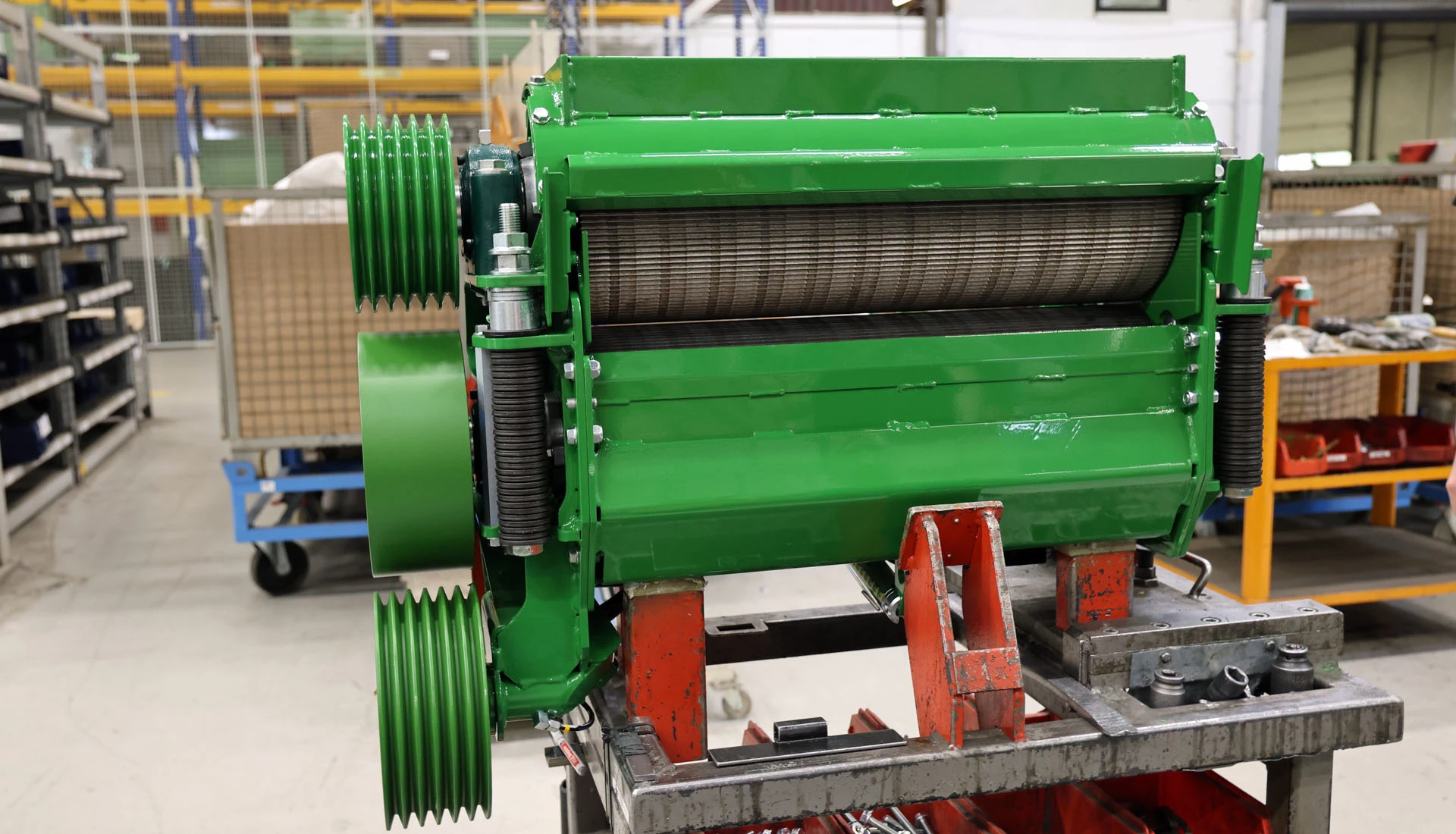

Der Körnerprozessor

Der Körnerprozessor sorgt dafür, dass bei der Maisernte jedes einzelne Korn aufgebrochen wird, sodass die Nährstoffe später besser aufgenommen werden können. Zwei Zahnwalzen laufen mit unterschiedlicher Drehzahl gegeneinander. Der nur wenige Millimeter breite Spalt zwischen ihnen zerkleinert das Erntegut. Präzision ist hier entscheidend, denn nur so lässt sich die Energie aus dem Mais vollständig nutzen. Die Einstellung des Spalts erfolgt manuell oder elektrisch – und verlangt höchste Sorgfalt.

Die Befüllstation

Die Befüllung erfolgt automatisiert – abgestimmt auf die jeweilige Maschinenkonfiguration. Verschiedene Flüssigkeiten und Öle werden exakt dosiert eingefüllt. Die Anlage erkennt selbstständig, wie viel Öl, Hydraulikflüssigkeit oder Kühlmittel benötigt wird. Sensorik und Steuerungstechnik gewährleisten, dass jedes Medium in der richtigen Menge am richtigen Ort landet.

Die Hochzeit

In einem zentralen Schritt der Montage wird das Häckselaggregat mit den großen Hauptbaugruppen – darunter Hauptrahmen und Antriebskomponenten verbunden. Diese Phase wird als „Hochzeit“ bezeichnet. Sie markiert den Punkt, an dem aus Einzelteilen eine zusammenhängende Maschinen entsteht. Ab hier beginnt der Feldhäcksler als Einheit zu funktionieren.

Inbetriebnahme und Prüfung

Im Anschluss beginnt die Inbetriebnahme in einem schallgedämmten Bereich. Die Systeme werden getestet, Druckwerte geprüft und erste Kalibrierungen vorgenommen. Besonders die hydraulischen Einheiten stehen dabei im Fokus. Schon kleinste Abweichungen können sich negativ auf Leistung und Sicherheit auswirken. Erfahrene Mitarbeitende achten auf jedes Detail und dokumentieren alle Testergebnisse digital.

Letzte Montage und Qualitätscheck

Zuletzt folgen die Komplettierung mit Kameras, Spiegeln und großflächigen Aufklebern sowie ein umfassender Funktionstest. Die Endabnahme erfolgt durch erfahrene Spezialisten, die genau wissen, worauf es ankommt. Jede Maschine wird auf der hausinternen Teststrecke gründlich 45 min. geprüft – und erst dann freigegeben.

Bereit für den Ernteeinsatz

Am Ende steht ein Feldhäcksler, der innerhalb von zwei Minuten einen kompletten LKW-Anhänger mit Häckselgut füllen kann – präzise kalibriert, individuell ausgestattet und bereit für Höchstleistung auf dem Acker. Ein technisches Meisterstück – gebaut mit Stolz in Zweibrücken.