Ein Mähdrescher besteht aus knapp 20.000 Einzelteilen. Er ist ein technologisches Kraftpaket, das weltweit in unterschiedlichsten Einsatzbedingungen bestehen muss. In der Endmontagehalle im John Deere Werk Zweibrücken laufen täglich Maschinen vom Band, die exakt auf Kundenwünsche abgestimmt sind. Doch wie entsteht so eine Erntemaschine eigentlich Schritt für Schritt?

Schritt 1: Der Body kommt aus der Vor-Fertigung

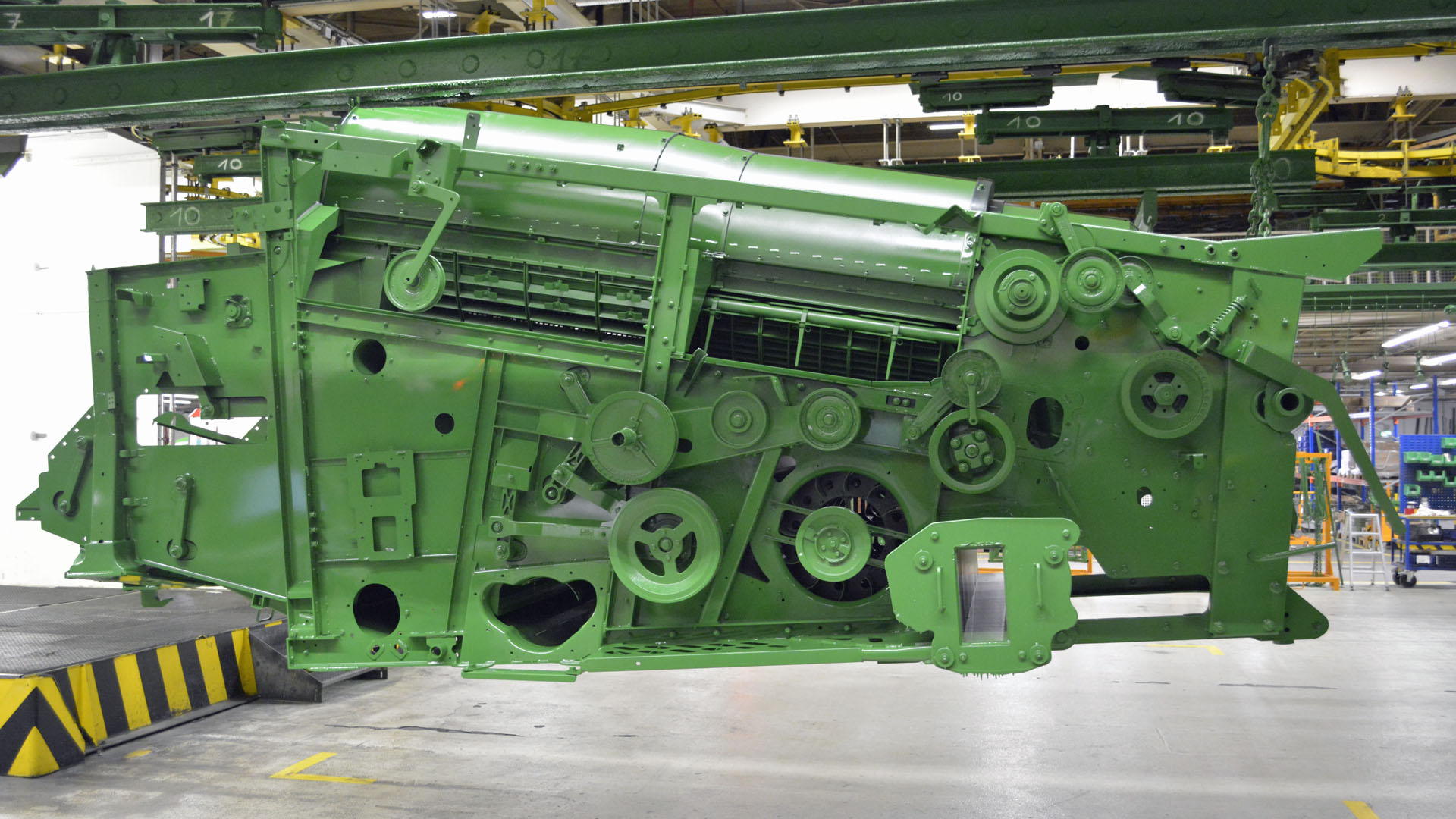

Der Startpunkt für die Endmontage ist ein massiver, geschweißter Rahmen – intern schlicht „Body“ genannt. Hier sind bereits das Dreschwerk montiert, Seitenwände verschweißt und erste Bauteile integriert. Der Body ist das Fundament des Mähdreschers und kommt inklusive Lackierung direkt aus der Vor-Fertigung. Jede Maschine startet damit gleich – und entwickelt sich ab diesem Punkt ganz individuell.

Schritt 2: Die Hochzeit

In der sogenannten Halle Ost laufen zwei Montagelinien aufeinander zu. Auf der einen Linie kommt der Body, auf der anderen der Korntank – das Bauteil, in dem das geerntete Getreide gesammelt wird. An einem exakt getakteten Punkt treffen beide Komponenten aufeinander und werden verbunden. Dieser Moment wird als „Hochzeit“ bezeichnet. Ab hier beginnt der Mähdrescher, seine endgültige Form anzunehmen.

Schritt 3: Auf das Hauptband

Der verbundene Rohbau wird nun auf autonome Transportfahrzeuge (sogenannte Dollys) gesetzt. Diese fahren den Mähdrescher Schritt für Schritt durch die Endmontagehalle. Station für Station wächst die Maschine weiter – immer unter den wachsamen Augen der Montageteams. Verschiedene Zufuhrbänder befördern die einzelnen Bauteile, welche dezentral vorbereitet wurden, auf das Hauptband hin zur Maschine. Jeder Takt ist minutiös geplant, trotzdem braucht es Flexibilität, denn keine Maschine gleicht der anderen.

Schritt 4: Die Kabine wird montiert

Die Fahrerkabine kommt vormontiert aus dem John-Deere-Werk in Bruchsal. Sie wird mithilfe spezieller Hebevorrichtungen auf den Maschinenkörper aufgesetzt. Die Kabine ist nicht nur Arbeitsplatz, sondern Hightech-Zentrale: Displays, Bedienelemente und Kameratechnik werden hier vollständig integriert. Je nach Ausstattung unterscheidet sich der Innenausbau erheblich – von der Basisversion bis zur vollautomatisierten Premiumkabine.

Schritt 5: Der Motor wird eingebaut

Je nach Modell stammt der Motor entweder aus dem US-Werk in Waterloo oder aus dem französischen Werk in Saran. Die kräftigen Aggregate werden auftragsbezogen ausgewählt und montiert. Der Motor treibt nicht nur das Fahrzeug an, sondern versorgt auch viele weitere Komponenten über ein komplexes hydraulisches Netzwerk. Dabei ist höchste Präzision gefragt – denn der Mähdrescher arbeitet später unter Volllast.

Schritt 6: Montage des Schrägförderers

Der Schrägförderer ist das Bindeglied zwischen dem Mähdrescher und dem Schneidwerk – also der Ernteeinheit an der Front. Sie wird präzise mit dem Chassis verbunden, da sie die Ernteaufnahme maßgeblich beeinflusst. Selbst kleinste Abweichungen würden hier später die Ernteleistung beeinträchtigen.

Schritt 7: Die Befüllstation

An dieser Station werden alle notwendigen Betriebsstoffe eingefüllt: Hydrauliköl, Kühlmittel, Scheibenwaschflüssigkeit – alles wird automatisch und auftragsbezogen dosiert. Die Systeme sind an die Maschinendaten gekoppelt, sodass für jedes Modell exakt die richtige Menge bereitgestellt wird. Moderne Sensorik sorgt dabei für Kontrolle in Echtzeit und verhindert Fehlbefüllungen.

Schritt 8: Die Inbetriebnahme

Nun wird es laut: Die Maschine wird erstmals gestartet. Überprüft werden u.a. die Hydrauliksysteme, Dichtheit, Kalibrierung und die Beweglichkeit der mechanischen Komponenten. Diese Station erfordert erfahrene Mitarbeitende mit einem geschulten Blick für kleinste Unregelmäßigkeiten. Schon kleinste Fehler können im späteren Ernteeinsatz zu hohen Ausfallkosten führen.

Schritt 9: Komplettierung

Jetzt folgen die letzten Handgriffe: Kameras werden montiert, Kunststoffverkleidungen angebracht und großflächige Aufkleber angeklebt – millimetergenau und blasenfrei. Auch hier zeigt sich filigrane Handarbeit auf höchstem Niveau. Diese letzten Details machen den Unterschied im Erscheinungsbild – und sind zugleich ein Qualitätsversprechen an die Kunden.

Schritt 10: Bereit für den Kunden

Wenn der Mähdrescher die Halle verlässt, ist er bereit für den weltweiten Einsatz – individuell konfiguriert, mit höchster Präzision gefertigt und streng kontrolliert. Für Montageleiter Jan Braunhardt bleibt dieser Moment auch nach Jahren besonders: „Wenn so ein Riese einfach so losrollt – das ist jedes Mal aufs Neue beeindruckend.“